砂作り、お困りですか?

-

思うような製品歩留まりが得られず、改善しようにも細かな調整ができない

-

微粒子(廃棄ロス)の発生量が多すぎる

-

製品粒形が悪い

-

摩耗が激しくランニングコストが高くつくので儲からない

-

機械が大きすぎて設置が難しい

-

機械のメンテナンスが大変

サンドリファイナーは、

砂作りにおいて重要な強みをすべて備えています。

サンドリファイナーは、単なるハンマーミルではありません。

”砂作りを使命に生み出された”「製砂機」です。

自然界で砂が作られる工程の再現を追求した結果、

理にかなった無駄のないシンプルな製砂が可能になり、

最小限の設備投資で圧倒的な製品歩留まりが得られます。

製砂とは別用途で開発された機械を流用し、

複雑な工程で何とか副産物的に砂サイズを得るという、

非効率な設備を検討される必要はもうありません。

サンドリファイナーは、砂サイズ製品の生産において、

最小限の投資で売上の最大化を実現します。

サンドリファイナーは、

単なるハンマーミルではありません。

”砂作りを使命に生み出された”

「製砂機」です。

自然界で砂が作られる

工程の再現を追求した結果、

理にかなった無駄のない

シンプルな製砂が可能になり、

最小限の設備投資で圧倒的な

製品歩留まりが得られます。

製砂とは別用途で開発された機械を流用し、

複雑な工程で何とか副産物的に

砂サイズを得るという、

非効率な設備を検討される

必要はもうありません。

サンドリファイナーは、

砂サイズ製品の生産において、

最小限の投資で売上の

最大化を実現します。

Features 特徴

-

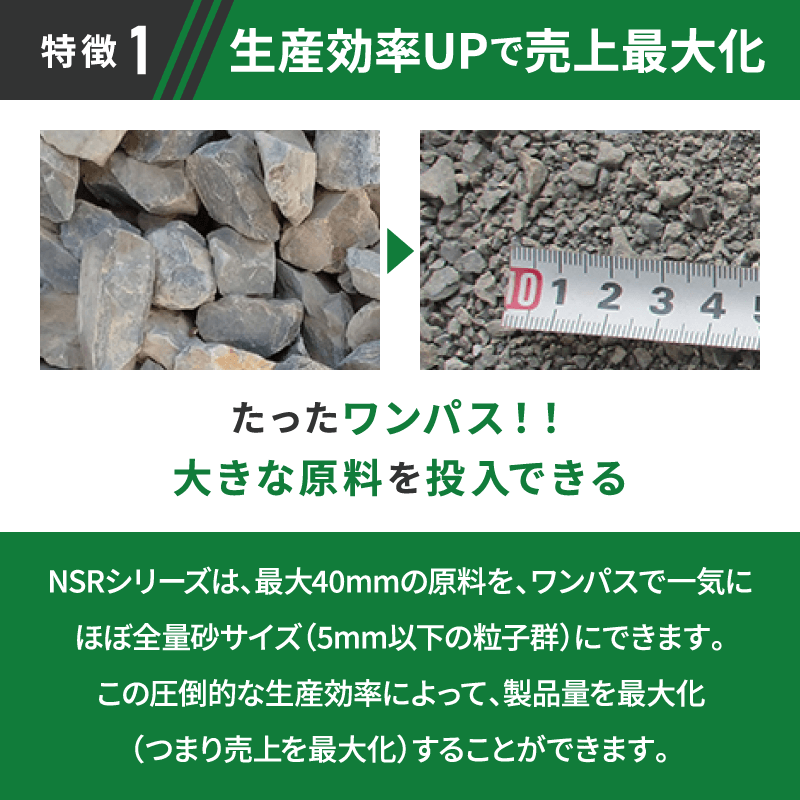

特徴 01

特徴 01他の追従を許さない

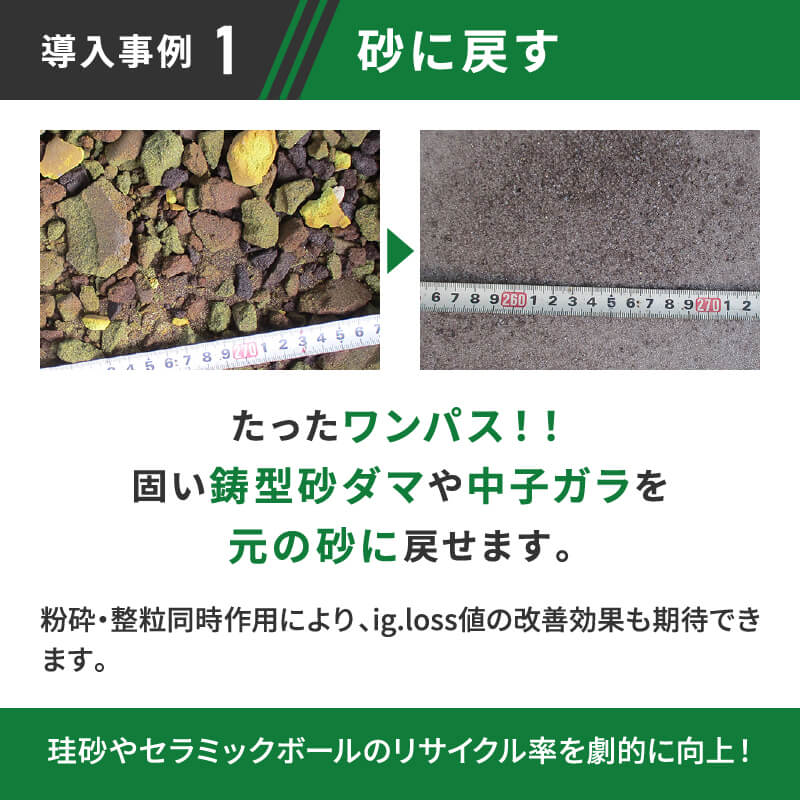

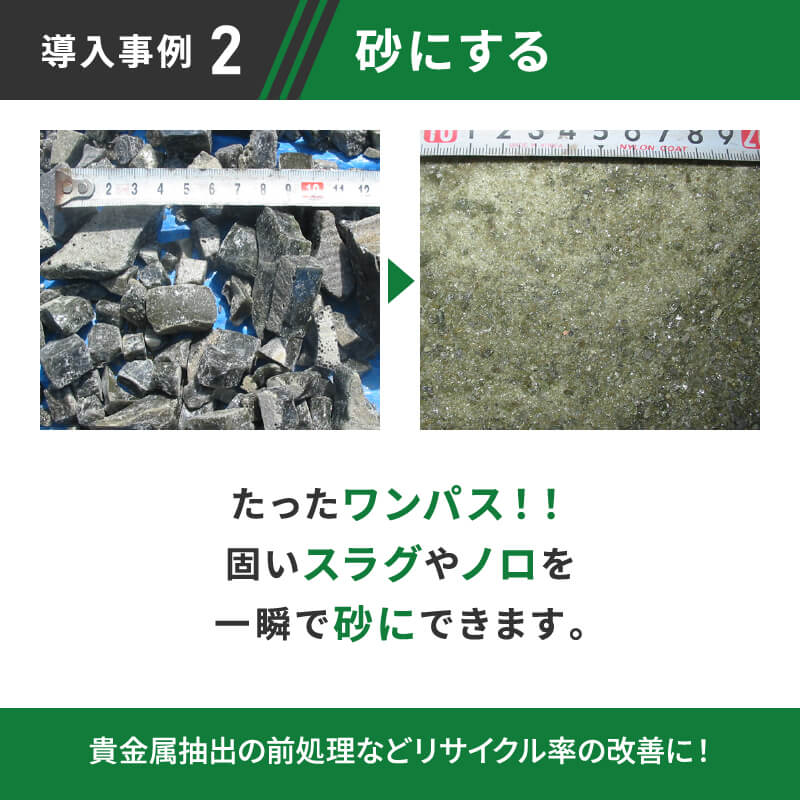

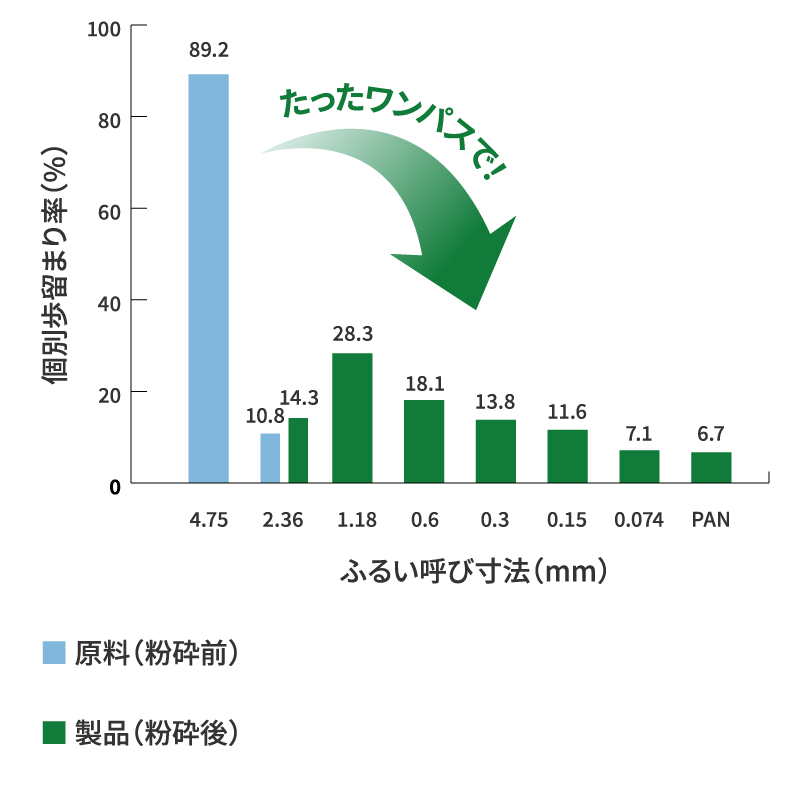

圧倒的な生産効率投入された原料のほぼ全量を、ワンパスで一気に砂サイズ(-5mm程度の粒子群)にできます。

この圧倒的な生産効率は、売上の最大化とともに、プラント構成をシンプルにできて、設備投資コストの最小化も実現します。 -

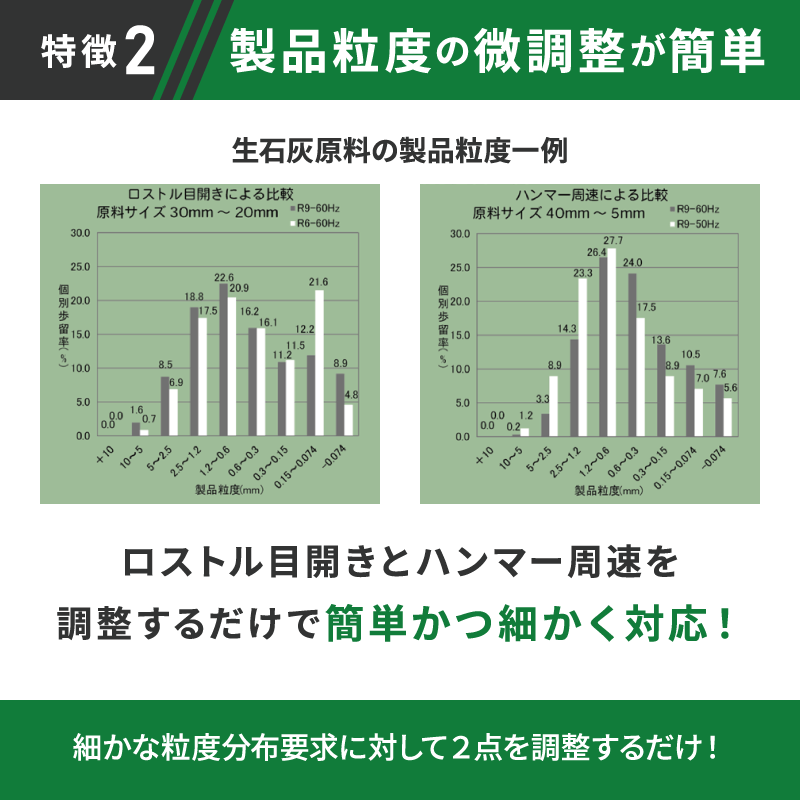

特徴 02

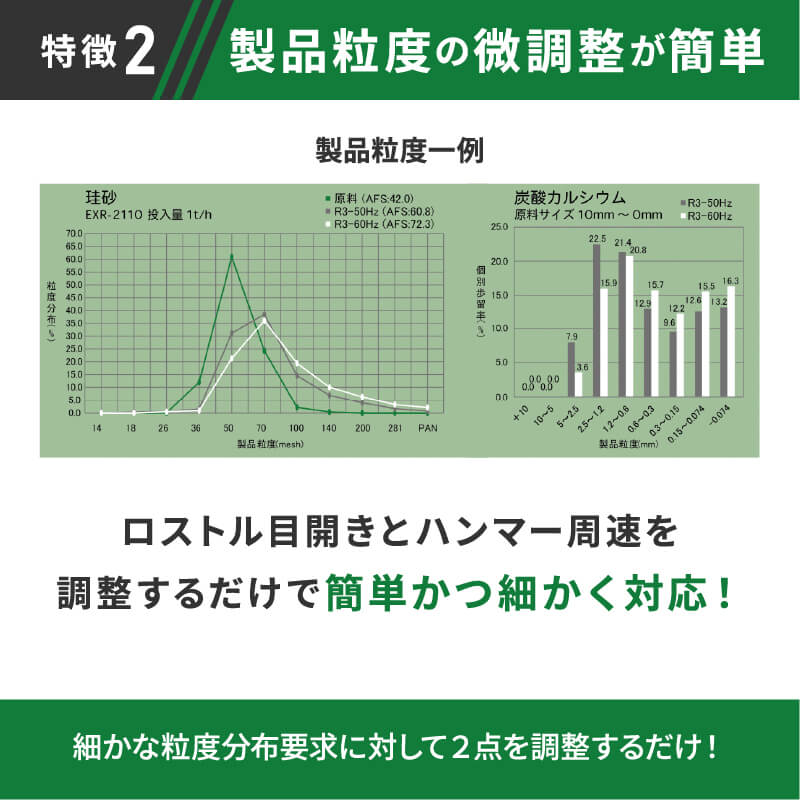

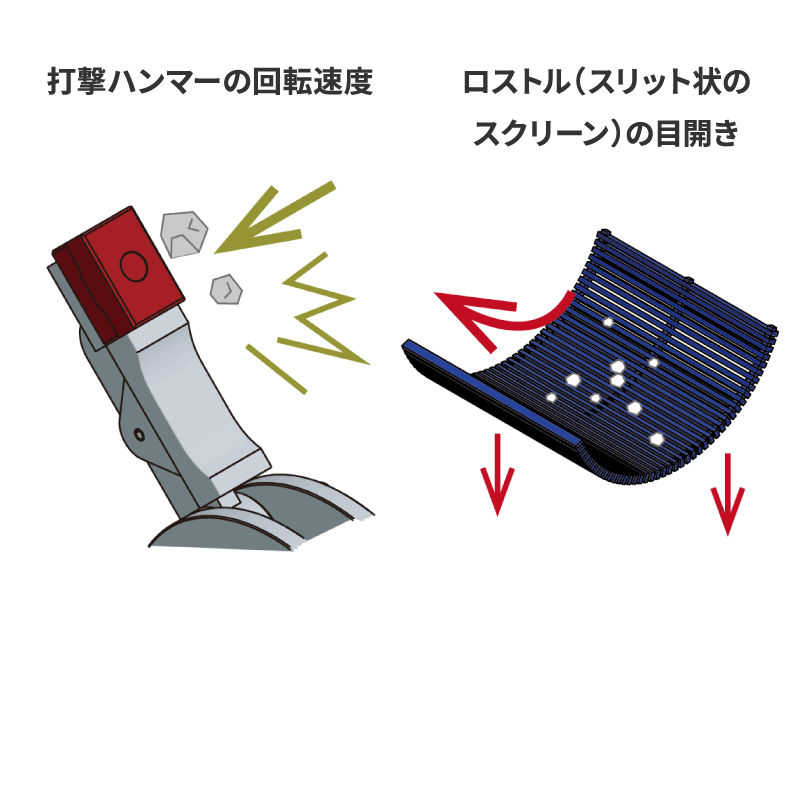

特徴 02製品粒度の微調整が簡単

製品粒度は、打撃ハンマーの回転速度、ロストル(スリット状のスクリーン)の目開きを変更するだけで、カンタンに微調整することができます。

-

特徴 03

特徴 03微粒分の発生がわずかで

環境にもお財布にも優しい微粒分(-0.074mmの粒子群)の発生量は投入原料の10%程度。粉じん対策はコンパクトな集塵機だけで十分です。

また砕砂、鋳物砂など、微粒分量を抑えなくてはならない砂製品の生産においてはロスの最小限化につながります。 -

特徴 04

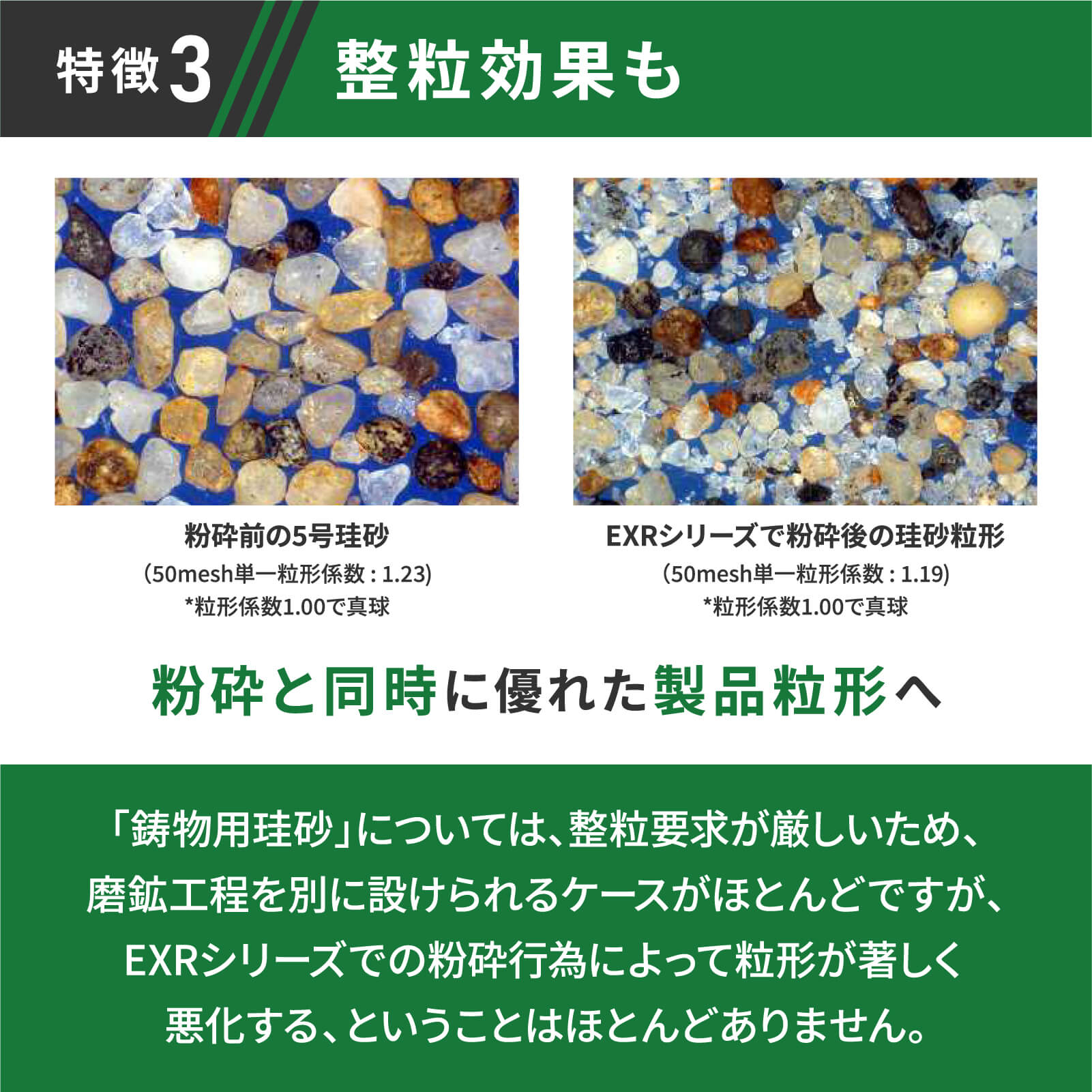

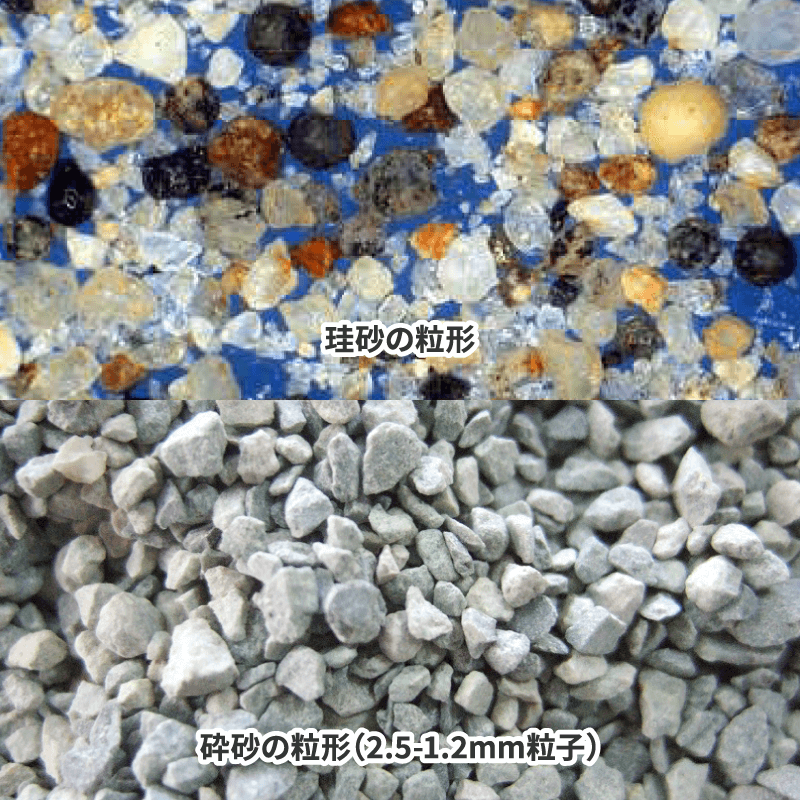

特徴 04優れた製品粒形

粉砕と同時に整粒する効果があり、

製品は角がとれた粒形になります。 -

特徴 05

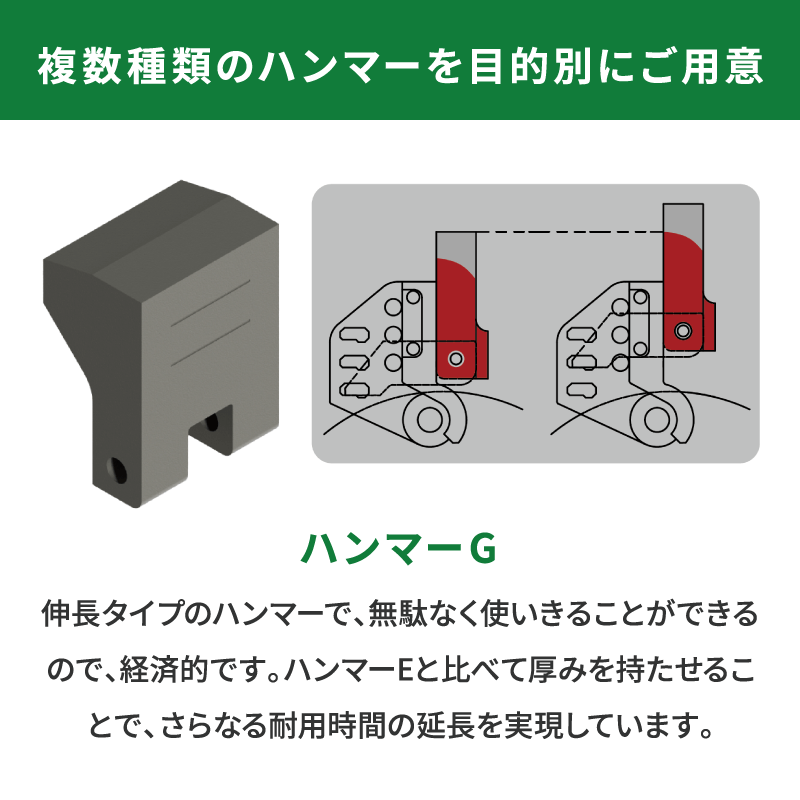

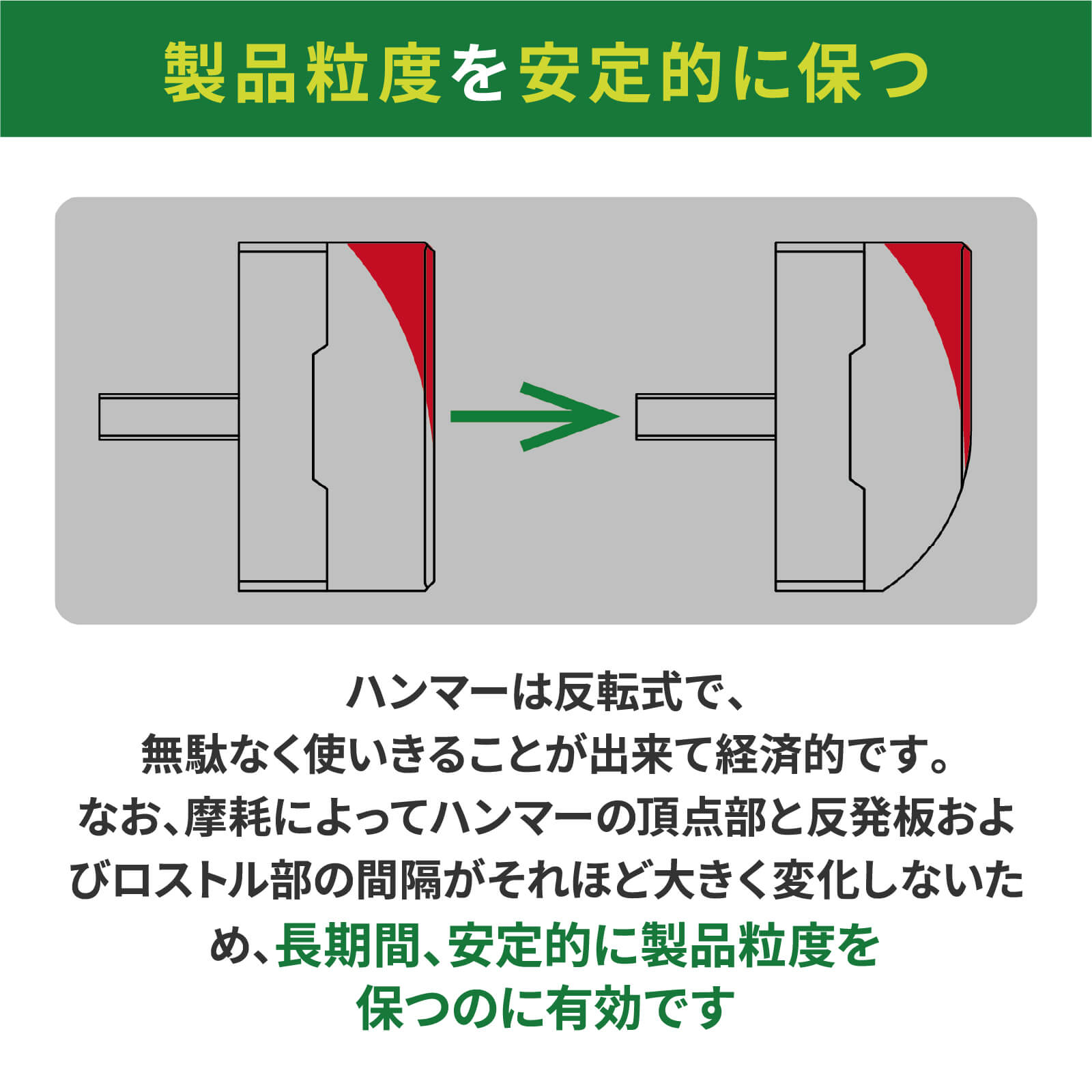

特徴 05万全の耐摩耗対策

主要消耗部品は、特殊耐摩耗材を採用するとともに、長寿命化を考慮した形状を追求しています。

-

特徴 06

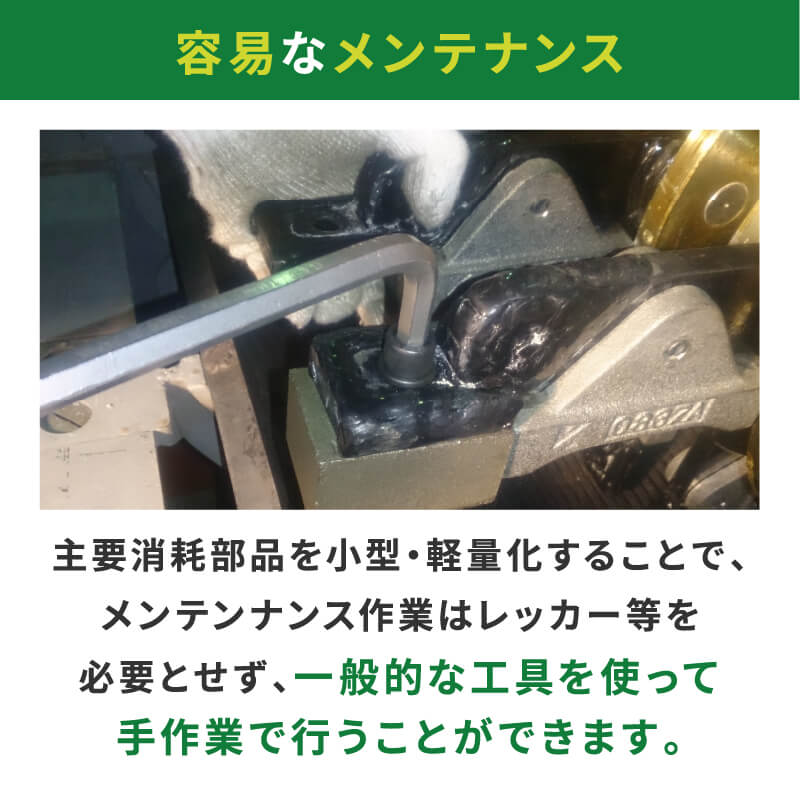

特徴 06簡単メンテナンス

消耗部品を小型・軽量化したので、メンテナンスは一般的な工具での手作業で簡単に行えます。

レッカーのような大掛かりな重機を使う必要はなく、メンテナンス作業コストを削減し、操業停止時間を最小限にできるとともに、事故発生リスクを軽減します。 -

特徴 07

特徴 07狭い場所にも設置可能

コンパクトなので、入り組んだ場所でも設置可能。

圧倒的な生産効率と微粒分発生量がごくわずかという特徴から、大きな付帯設備を別途ご用意いただく必要がないことも省スペース設置の可能性を広げます。 -

特徴 08

特徴 08低振動・低騒音

NSRおよびEXRシリーズにおける無負荷時の騒音値は約80dB強程度(1m地点にて、5m地点では75dB弱程度)、MR-K500シリーズでも無負荷時の騒音値は約75dB前後(1m地点にて、5m地点では65dB程度)です。

CASE 導入事例・実績

国内トップシェア。

半世紀以上も前に誕生した”乾式”製砂機サンドリファイナーは、マイナーモデルチェンジのみで今なお現役というロングセラー。

このことは、製砂というニッチな技術の追及に精魂込めて打ち込んできた結果として、製砂の真理や本質を的確に究めているということだと自負しております。

世界を見渡しても、半世紀以上も製砂に携わっている企業や、”乾式”製砂機サンドリファイナーと同じような構造の製砂機は見当たりません。製砂機メーカーとして老舗でありながら、今もトップランナーであり続けているという事実が、ご評価いただいている何よりの証拠です。

また“乾式”の人工砂製造設備の製造・販売において、当社が国内トップシェアであることを、「日本経済新聞」や「日経ビジネス誌」にてご紹介いただいております。

VOICE 口コミ

-

外見がインパクトクラッシャーと酷似していたので、構造をなかなか理解できず、初めて見たときには不安を感じたが、実際にテストをしてみると、ワンパスで投入原料のほとんどが砂サイズになるほどにしっかりと割れ、製品粒度も良かった。

心配していた微粒分(廃棄ロス)の発生量も少なく、粒子も丸い。よって後工程に付帯機器を設ける必要がなく、プラントをシンプルかつコンパクトにできた。これまでは、製砂以外の目的で開発された粉砕機の流用だったので、製砂用途として細かな調整能力がなかったが、サンドリファイナーは簡単に細かなアクションができる。砂を作りたいなら、砂を作るために生まれた機械を選定するべきだ。

小野田セメント株式会社新見工場様(当時)

-

部品一つ一つが軽いので、交換が簡単に出来る。

以前使用していたインパクトクラッシャーより消耗品が安価で、製品粒度も揃っている。人造珪砂メーカー

-

手軽でメンテナンス、部品交換が簡単に出来る。

貴金属精錬企業

-

以前使っていたもの(ピンミル、ケージミル)に比べて処理能力も高く、粉砕後の粒も揃っていて良い。

石灰鉱山

-

他社製品と比較して振動が少なく、コンパクトなので狭いスペースに収まる。

珪砂加工企業

-

設置スペースが狭かったので、ワンパスで目指す製品が得られて付帯設備のいらないサンドリファイナーがベストな選択肢だった。

生石灰メーカー

Q&A よくある質問

-

製品粒度範囲は?

-5mm以下の砂サイズ粒度製品の生産に特化しています。

砂利以上の塊でもなく、粉末でもない、その間のサイズの製品の生産であれば、他の追従を許しません。 -

原料の許容含水率は?

原料の大きさにもよりますが、原則2%未満となります。

-

消耗部品の交換サイクルは?

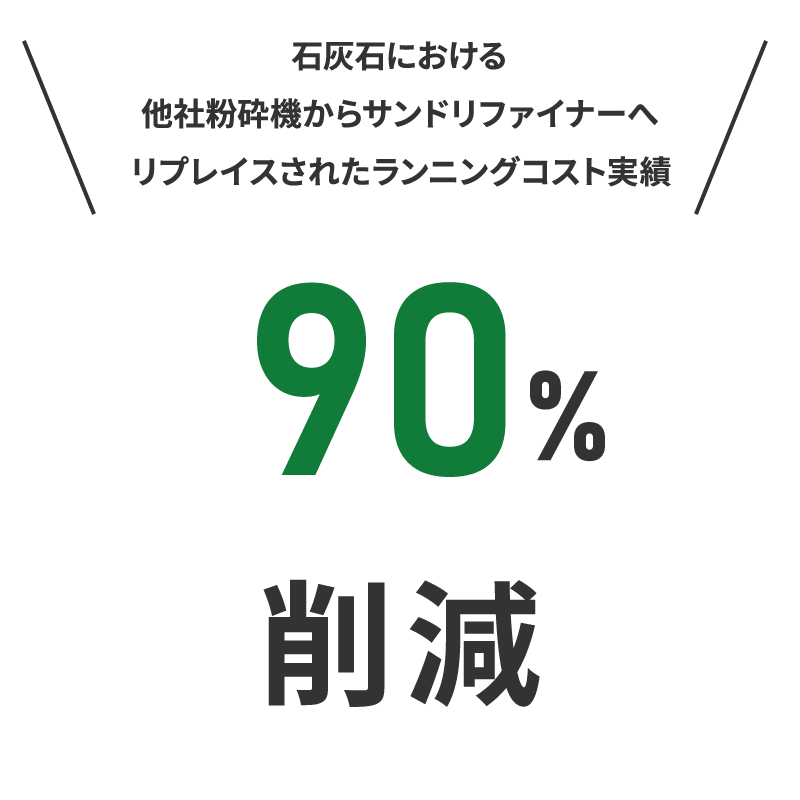

原料や粉砕サイズなどによって大きく異なりますので一概にはお答えできませんが、「サンドリファイナーに入れ替えてから劇的にランニングコスト削減ができた」とお客様から喜びの声をいただくことが多いです。詳細はぜひお気軽にお問い合わせください。

-

納期は?

およそ2か月から3.5か月程度をいただいております。付帯設備を含む場合は、その付帯設備の納期に左右される場合があります。

-

導入するうえで気を付けることは?

安定的に品質の良い製品を生産するためには、原料の状態が重要です。濡れた原料を投入しない、原料から金属異物を除去する、原料は定量供給する、などがポイントとなります。

PRODUCT 製品紹介

-

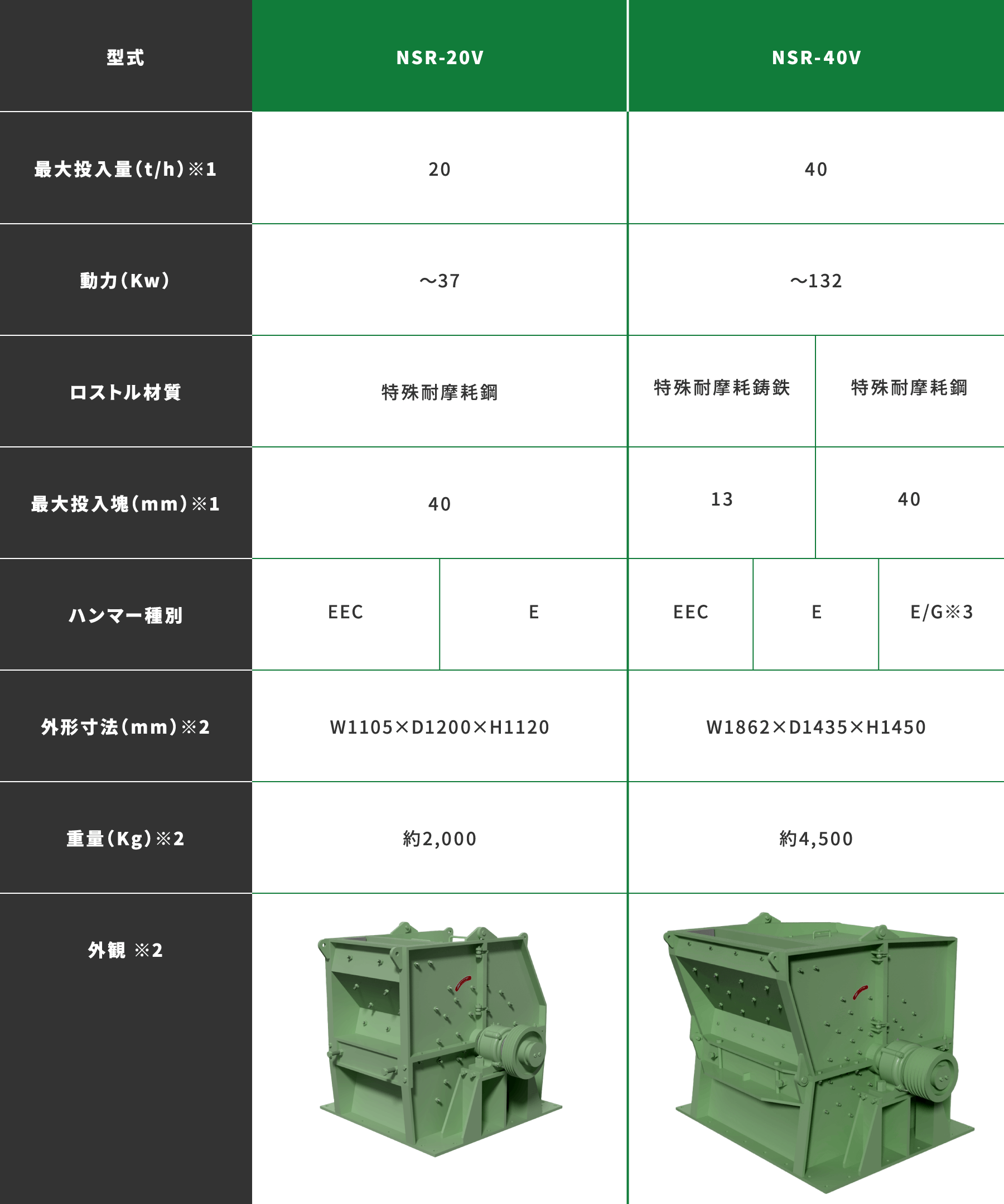

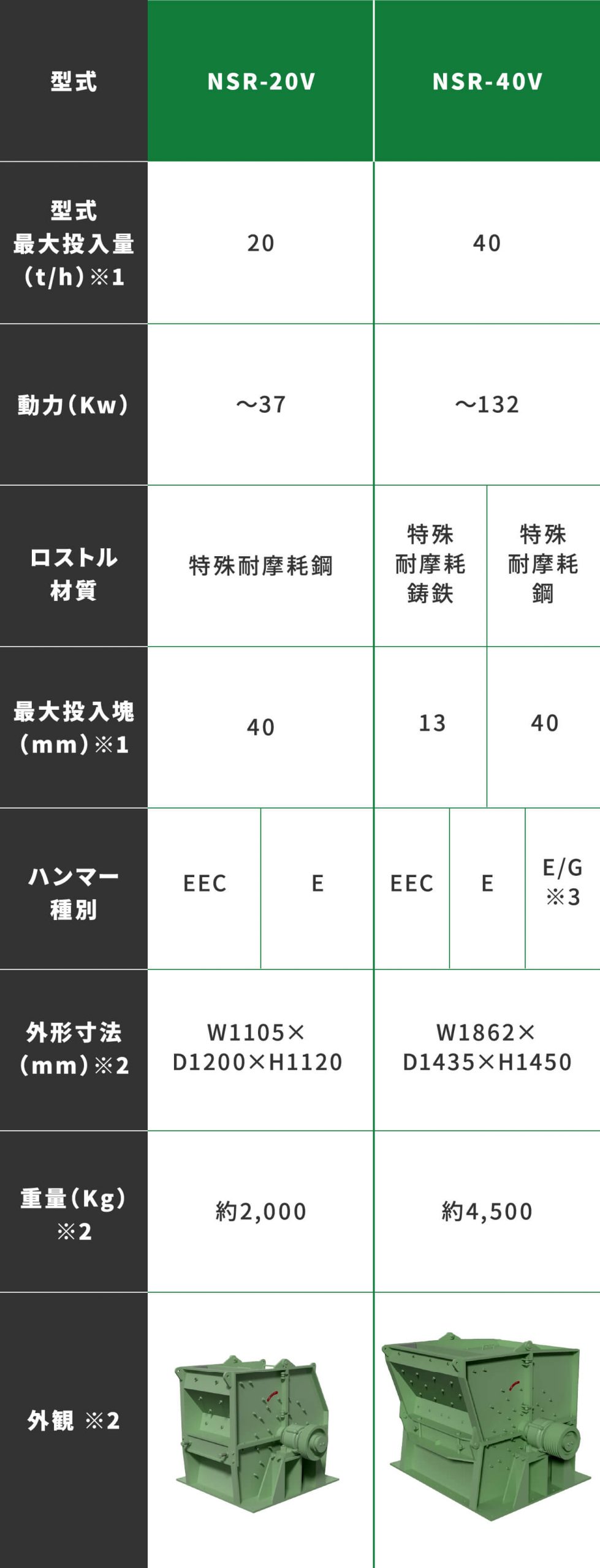

NSRシリーズ

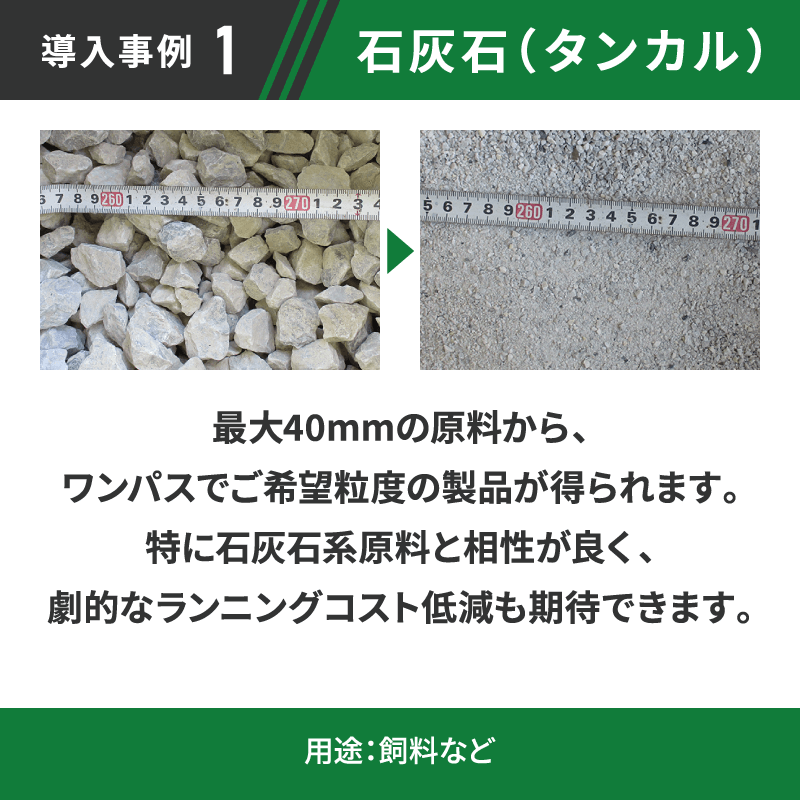

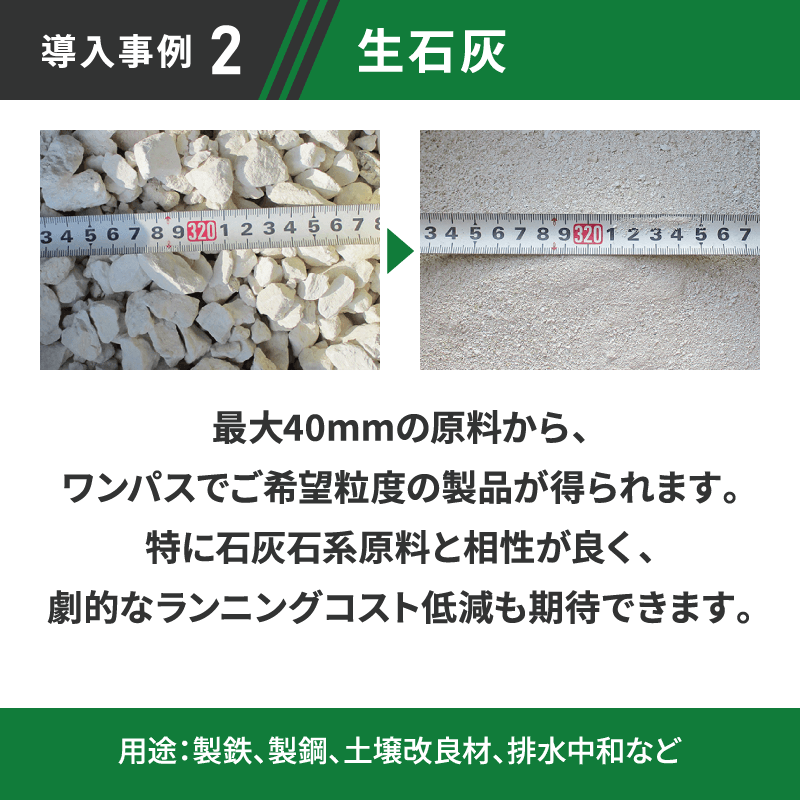

40mm原料を一気に砂サイズへ

特に石灰石系原料で実績豊富40mmの原料を一気に5mm以下にできる、大きな破砕比が特徴。

ワンパスで投入原料のほぼ全量を砂サイズ製品にできるため、粗砕工程や粉砕製品のリターン工程などを省略することができ、プラントがコンパクトになって設備投資コストや電気代を節約できます。

特にタンカル、生石灰など、石灰系の原料での砂作り(飼料、土壌改良材、水質改良材、製鉄・製鋼、塗料用、ガラス用など)で、半世紀以上にわたってご好評いただいています。

※1: 原料の性質やロストル目開き等によって異なります。

※2: 仕様や外観は予告なく変更する場合があります。

※3: ハンマーGを使用する場合のロストル材質は、特殊耐摩耗鋳鉄のみとなります。 -

-

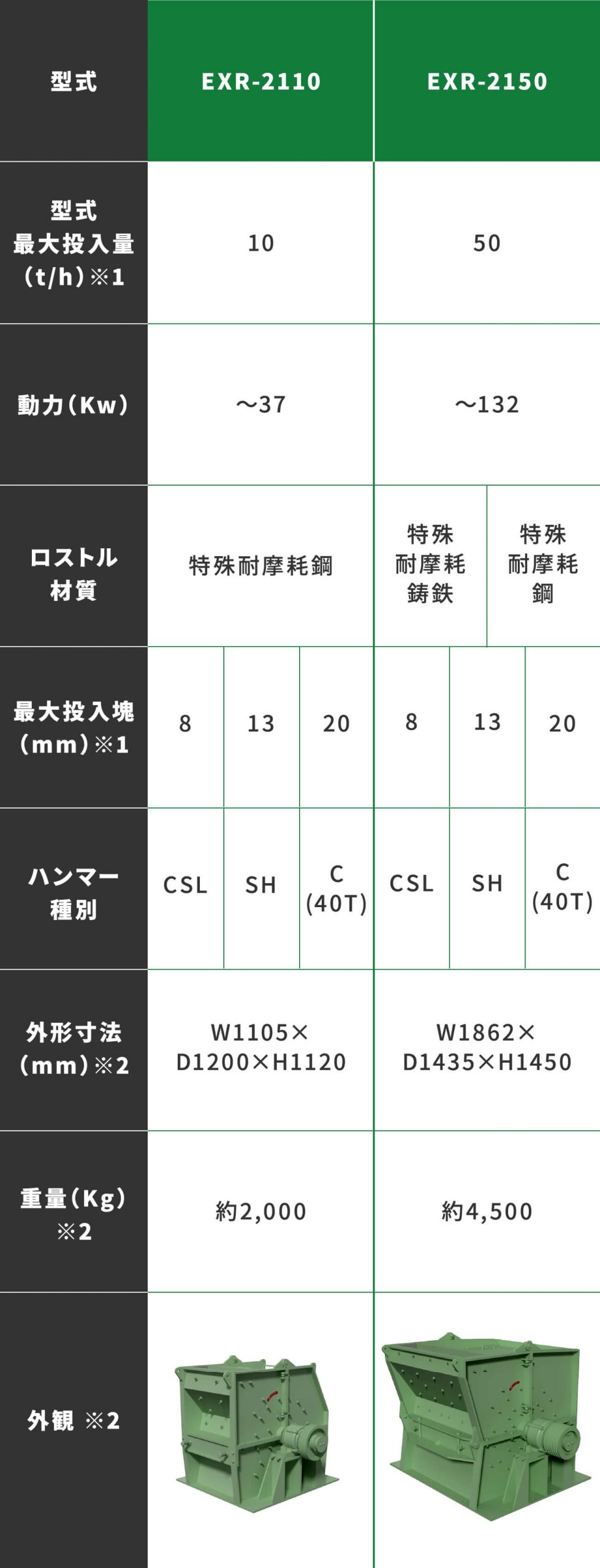

EXRシリーズ

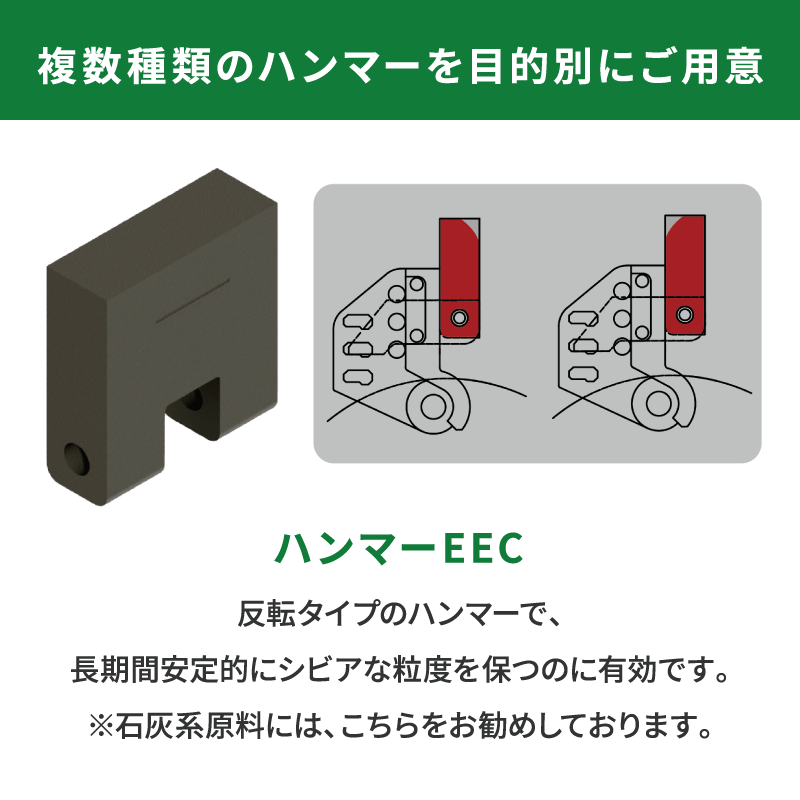

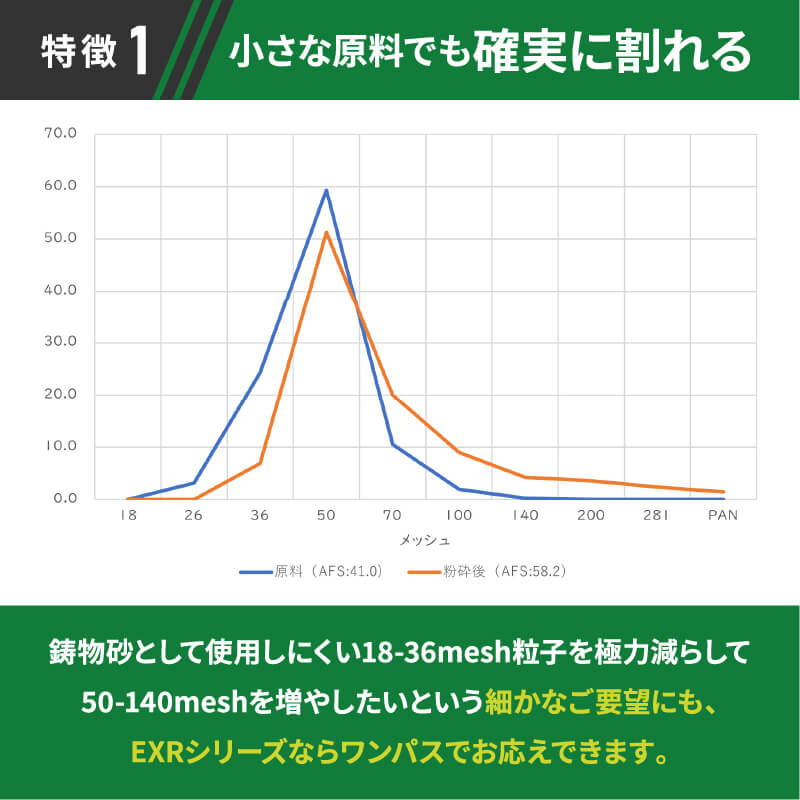

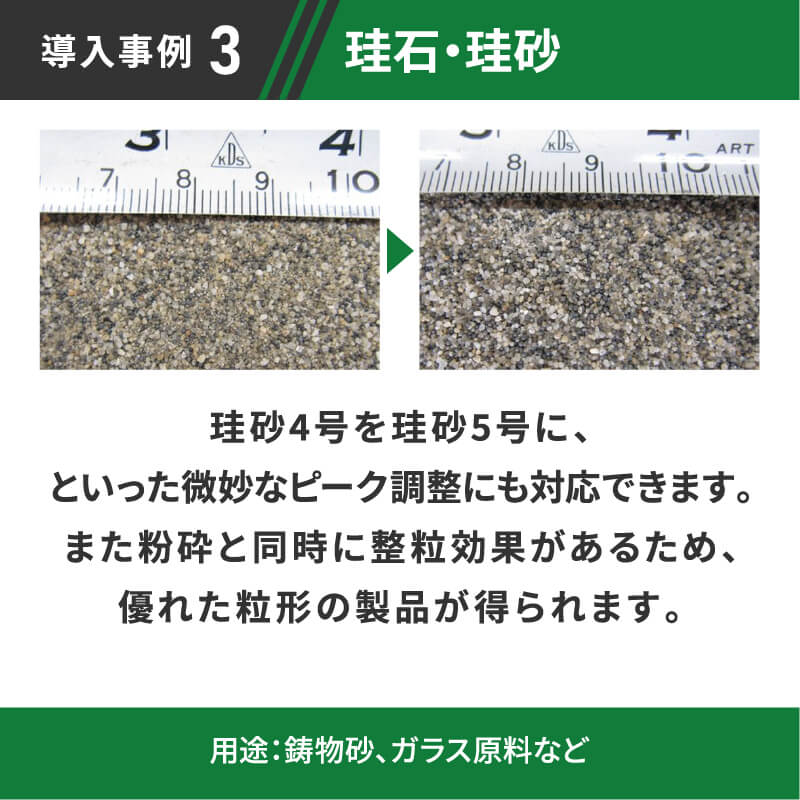

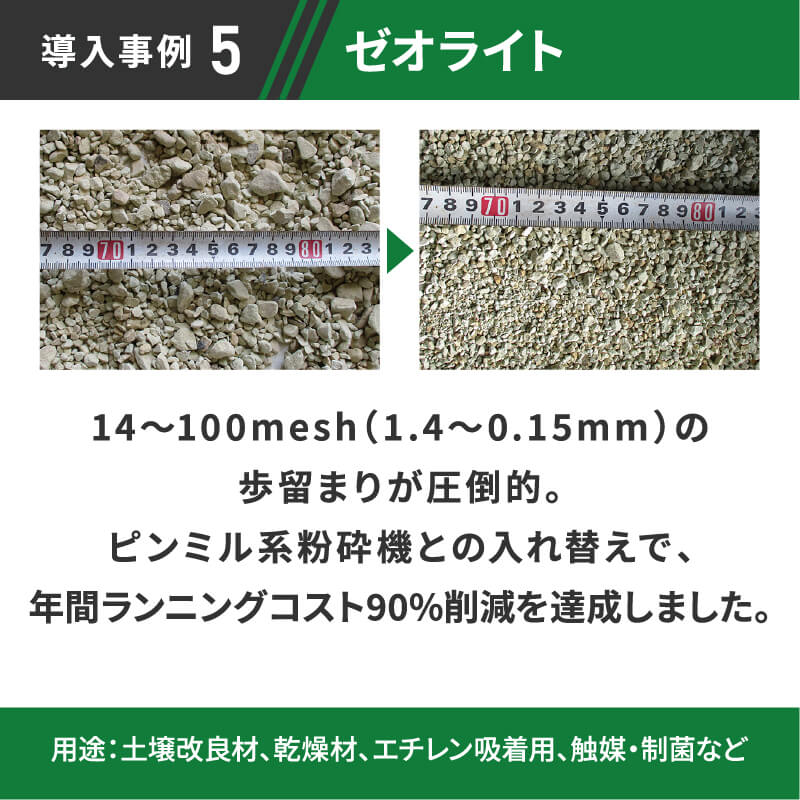

14~100meshの歩留まりが圧倒的

珪砂などシャープな細砂の生産に10mm前後の小石を原料に14~100mesh(1.4~0.15mm)の歩留まりを狙ったシャープな細砂作りや、「珪砂5号を珪砂6号になるようピーク調整したい」といったような目視では分からないような微妙な粒度調整にも対応します。

なお粉砕と同時に整粒効果も発揮するので、優れた粒形の製品が得られます。

また珪砂で培われた抜群の耐摩耗性で、石灰石系原料での砂作りにおいては、ピンミル・ケージミルからの入れ替えでランニングコスト90%削減も達成し、リプレイスを増やしています。

石灰石(炭酸カルシウム)、珪石・珪砂、消石灰、ゼオライト、コークスなどの原料で、壁材、ガラス原料、鋳物砂、排水中和、土壌改良材、乾燥剤、エチレン吸着用、触媒・制菌などの製品作りにご利用いただいています。

※1: 原料の性質やロストル目開き等によって異なります。

※2: 仕様や外観は予告なく変更する場合があります。 -

-

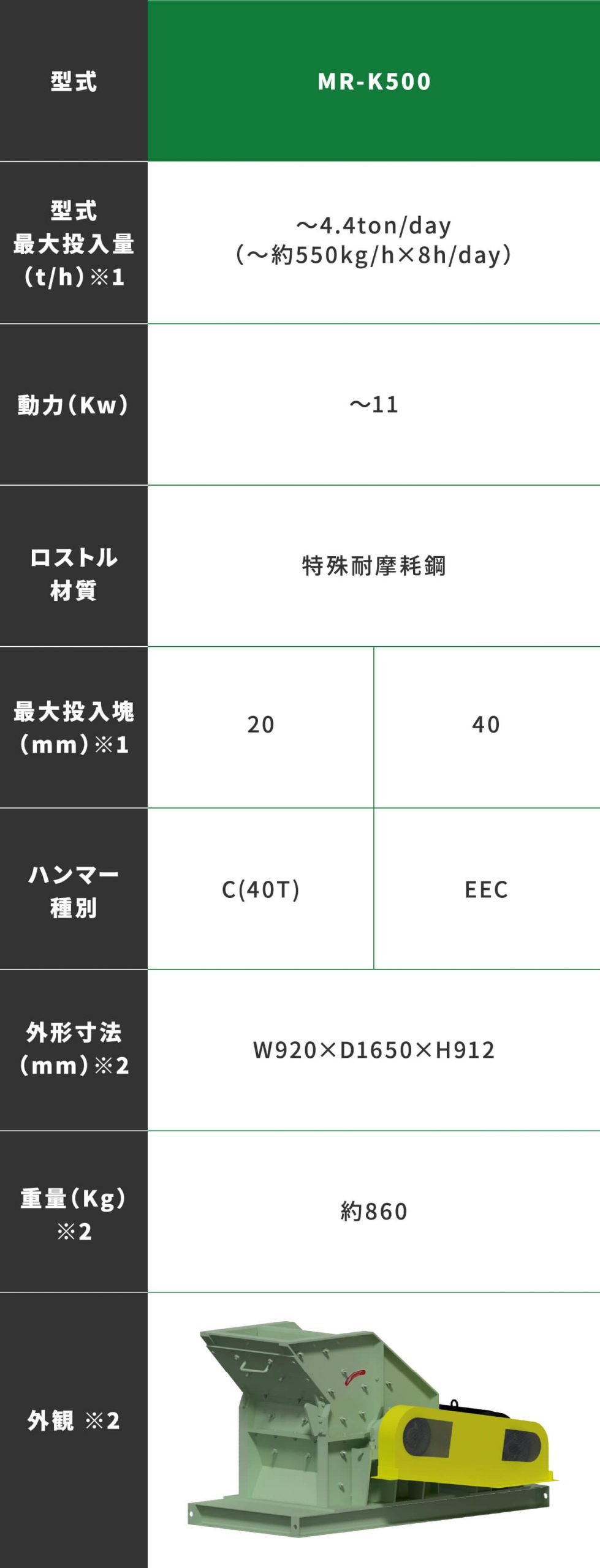

MR-K500シリーズ

5t未満/dayのコンパクトタイプ

鋳型砂ダマ、中子ガラの解砕にNSRシリーズ、EXRシリーズの良さをそのままに、コンパクトで使いやすくしました。処理能力5t未満/dayのクラスとしては、耐摩耗性に優れ、主に鋳物用珪砂やセラビーズの再生(廃砂型ダマや中子ガラを元の砂の状態に戻す)にご利用いただいています。

その他、貴金属リサイクル用途(スラグ・ノロの粉砕)や、生石灰の粉砕(製鋼用途)などにも。

※1: 原料の性質やロストル目開き等によって異なります。

※2: 仕様や外観は予告なく変更する場合があります。 -

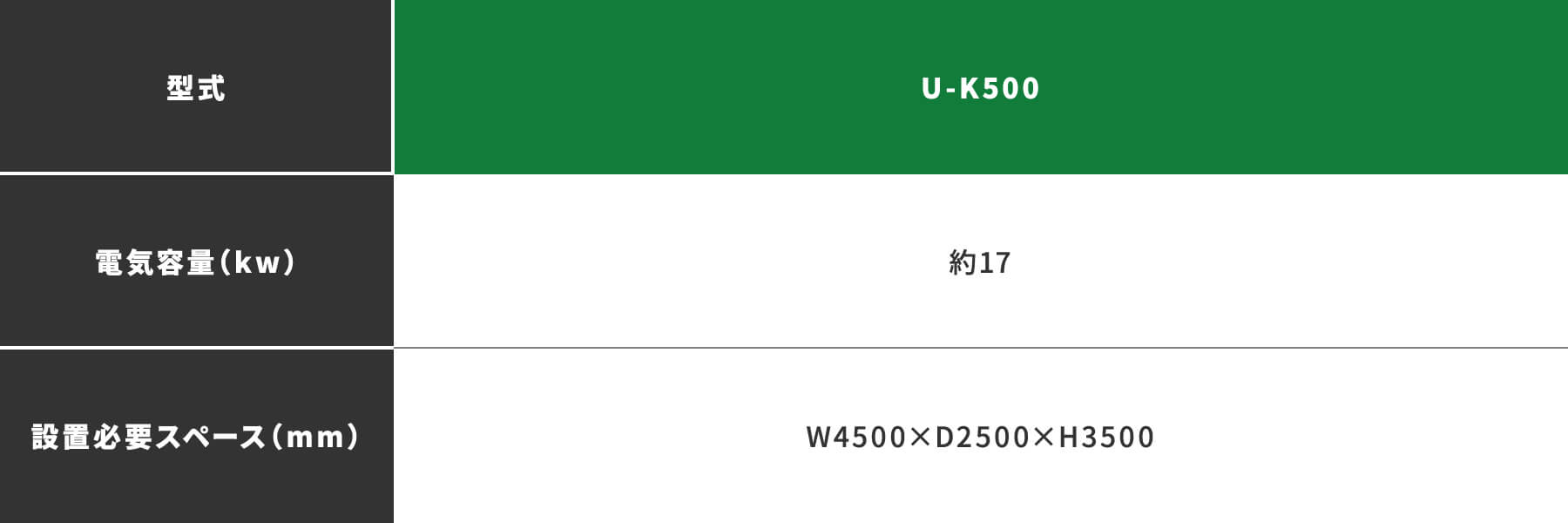

オールインワンのユニットタイプも

ご用意しています

MR-K500シリーズに、原料ホッパー、振動フィーダー、排出コンベア、集塵機と制御盤がついた、コンパクトで設置もカンタンなオールインワンのユニットタイプです。

FLOW ご利用の流れ

-

01

ヒアリング

原料(名称、サイズ、含水率など)、ご希望粉砕サイズ、ご希望処理能力などをお聞きし、対応可否および適正機種を選定します。

-

02

テスト粉砕

ご希望に沿った粉砕結果が得られるか、テスト粉砕を実施いたします(お立合い可)。

-

03

お見積ご提示

テスト粉砕の結果から、適正機種および適正仕様を確定し、お見積書をご提示いたします。

-

04

ご発注

注文書をいただいてご契約となります。

-

05

製作

ご発注内容に基づき、機械を製作いたします。

-

06

納品

試運転調整、操作説明も対応いたします。

LINEUP 製品一覧

CONTACT お問い合わせ

製砂機 サンドリファイナー・マルチメディアシュレッダー マイティセキュリティについて、

その他どんなことでもまずはお気軽にお問合せください。

営業時間 9:00〜17:00(土日祝除く)